聚四氟乙烯(PTFE)中空纖維膜以其優(you) 異的耐化學性、熱穩定性和疏水性,廣泛應用於(yu) 各種精密過濾領域。然而,製造過程中的細微差異會(hui) 顯著影響最終產(chan) 品的性能。本文探討不同配比對PTFE中空纖維管擠出工藝的影響,旨在優(you) 化其結構與(yu) 性能。

一、研究背景

PTFE材料特性 聚四氟乙烯(PTFE)因其獨特的化學惰性、耐高溫性和優(you) 異的電絕緣性,在眾(zhong) 多工業(ye) 應用中備受青睞。然而,其高結晶度和低表麵能導致加工困難。

中空纖維管的應用 PTFE中空纖維管廣泛應用於(yu) 微filtration、醫學植入物和紡織塗層等領域,其性能直接影響產(chan) 品的質量和使用壽命。

擠出工藝的重要性 擠出工藝是決(jue) 定PTFE中空纖維管性能的關(guan) 鍵步驟,通過調整擠出參數,可以獲得理想的孔徑、孔隙率和纖維強度。

二、擠出工藝參數

壓縮比 壓縮比是指進料段與(yu) 計量段截麵積之比。研究表明,壓縮比為(wei) 185時,可顯著降低擠出壓力,提高斷裂強力和孔隙率。

長徑比 長徑比指螺杆有效長度與(yu) 直徑之比。最佳長徑比為(wei) 20,有助於(yu) 實現更均勻的混合和分散,從(cong) 而獲得更好的物理性能。

錐角 錐角的大小直接影響物料在擠出過程中的壓力分布和流動狀態。實驗結果顯示,40°錐角能在保證低壓力的同時,獲得高強度和小孔徑的纖維。

三、配比對纖維膜性能的影響

潤滑劑配比 潤滑劑Isopar G的加入量對PTFE中空纖維膜的性能有顯著影響。當質量配比為(wei) 20%時,纖維膜表現出較高的斷裂強力和水通量。

拉伸工藝 兩(liang) 級拉伸法(50°C和200°C)相比單級拉伸,能夠在保持高孔隙率的同時,獲得更小的孔徑,提高膜的綜合性能。

孔徑與(yu) 孔隙率 通過優(you) 化配比和工藝參數,可以實現孔徑和孔隙率的最佳組合,滿足不同應用場景的需求。

四、實驗方法

材料準備 選用PTFE分散樹脂和異構烷烴Isopar G作為(wei) 潤滑劑,按照不同比例混合,確保充分攪拌均勻。

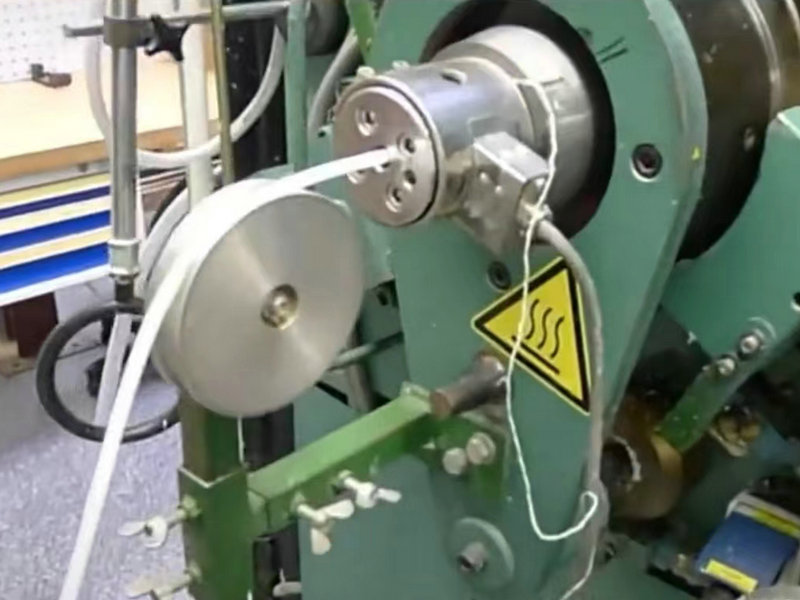

擠出過程 將混合好的原料通過糊狀擠出機進行擠出,控製擠出壓力和溫度,確保材料均勻分布。

拉伸成型 采用兩(liang) 級拉伸法,先在較低溫度下拉伸,再在高溫下進一步拉伸,以提高纖維的取向度和強度。

五、性能測試

力學性能 通過拉伸試驗測定纖維膜的斷裂強力和伸長率,評估其機械性能。

孔徑分析 利用孔徑分析儀(yi) 測量纖維膜的平均孔徑和孔徑分布,了解其微觀結構。

水通量測試 進行水通量測試,評估纖維膜的滲透性能,確定其在實際應用中的表現。

六、結果與討論

最佳配比 實驗結果表明,潤滑劑Isopar G的質量配比為(wei) 20%時,纖維膜的綜合性能最佳,具有較高的斷裂強力和水通量。

工藝優(you) 化 兩(liang) 級拉伸法在不同溫度下進行拉伸,可以顯著改善纖維膜的微觀結構,提高其綜合性能。

性能對比 通過與(yu) 其他工藝參數對比,發現優(you) 化後的擠出工藝能夠顯著提升PTFE中空纖維膜的性能,滿足更高的應用需求。

七、結論

本文通過對PTFE中空纖維管擠出工藝的詳細探討,發現潤滑劑配比和拉伸工藝是影響纖維膜性能的關(guan) 鍵因素。通過優(you) 化這些參數,可以顯著提升PTFE中空纖維膜的物理性能和應用潛力。未來的研究可以進一步探索不同添加劑和工藝條件的組合,以實現更多創新應用。